与钨钴硬质合金比较,相同钴含量的钨钛钴硬质合金的抗弯强度较低,并随着TiC含量的增加而降低。与钨钴硬质合金类似,碳含量不适当时,合金也会出现石墨或%26eta;1相,加入TiC后,合金允许的含碳量波动范围要比钨钴硬质合金宽些。(Ti、w)C固溶体成分和晶粒大小对合金的组织和性能影响很大。采用在烧结温度下呈未饱和固溶体(如TiC:WC=50:50),合金有较高的硬度和切削寿命,抗弯强度有所降低。采用饱和固溶体(如TiC:WC=28.75:71.25),合金有较高的抗弯强度,硬度和切削寿命较低。合金的硬度随着碳化物相(包括WC相和(Ti、W)C固溶体相)晶粒尺寸的减小而提高。对于3相合金,由于(Ti、W)C相含量少,WC晶粒可提高合金的抗弯强度,而在两相合金中(Ti、W)C相晶粒反而会降低合金的抗弯强度

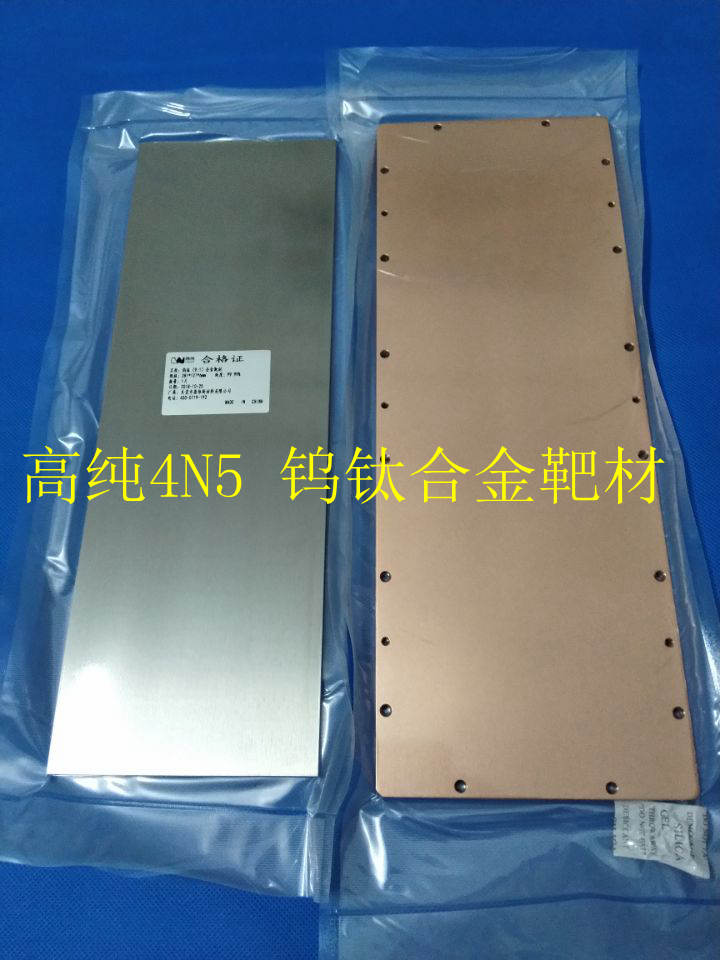

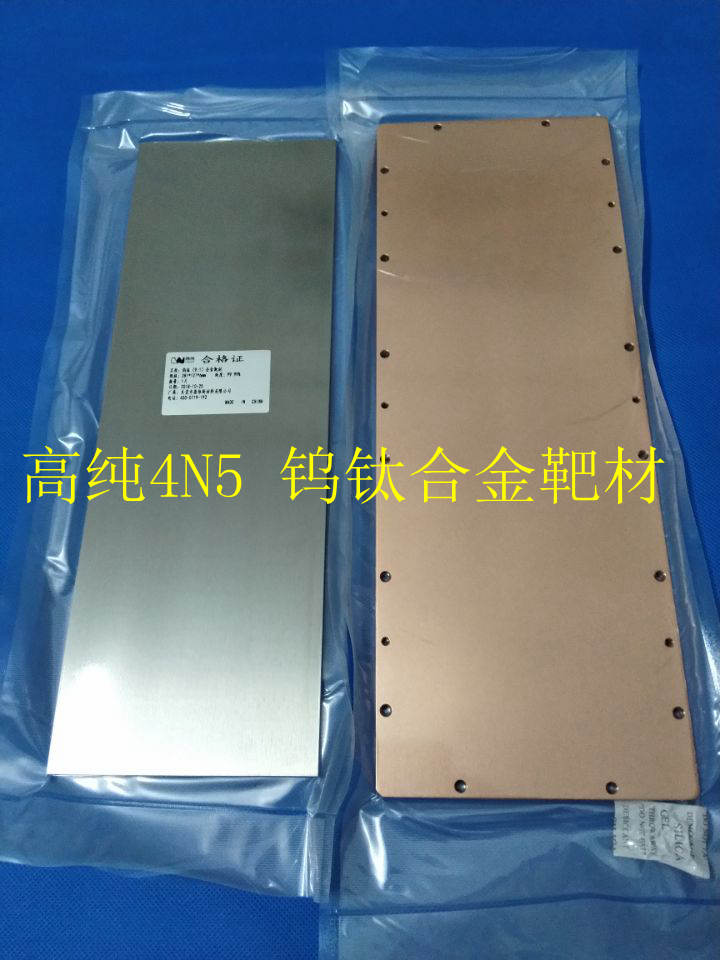

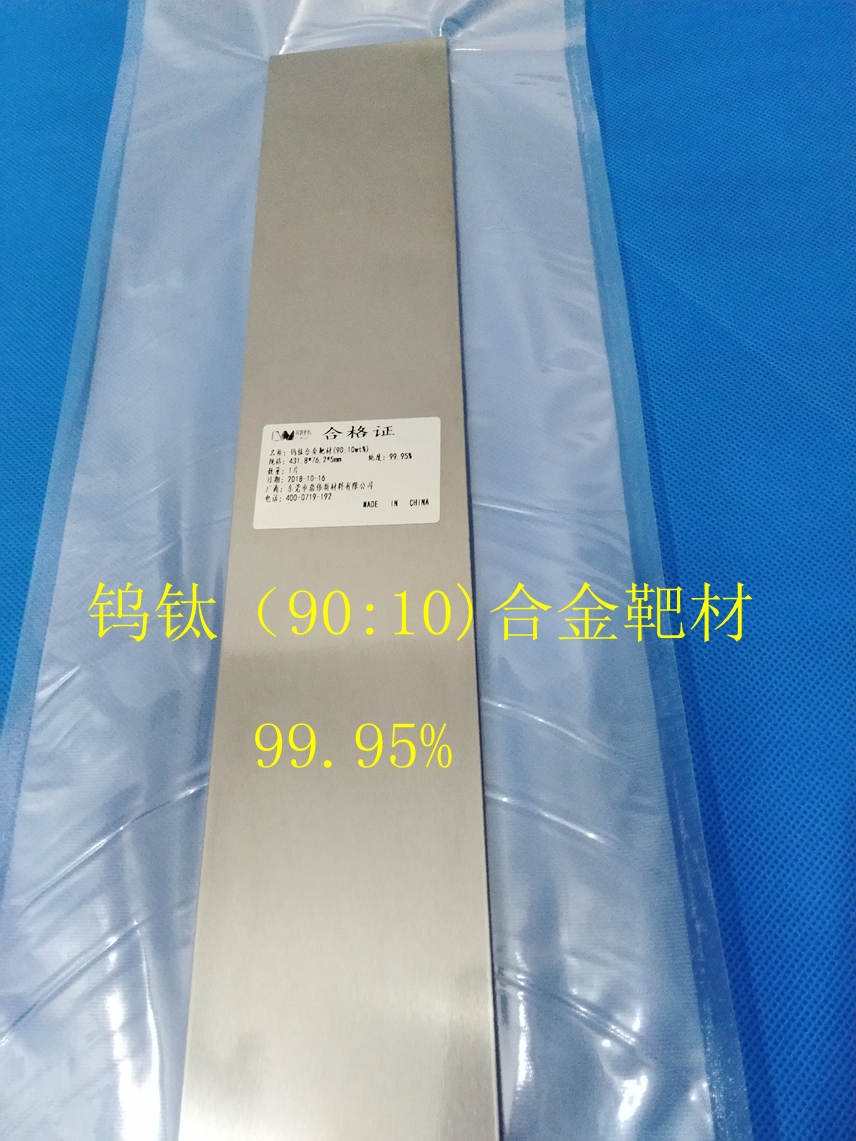

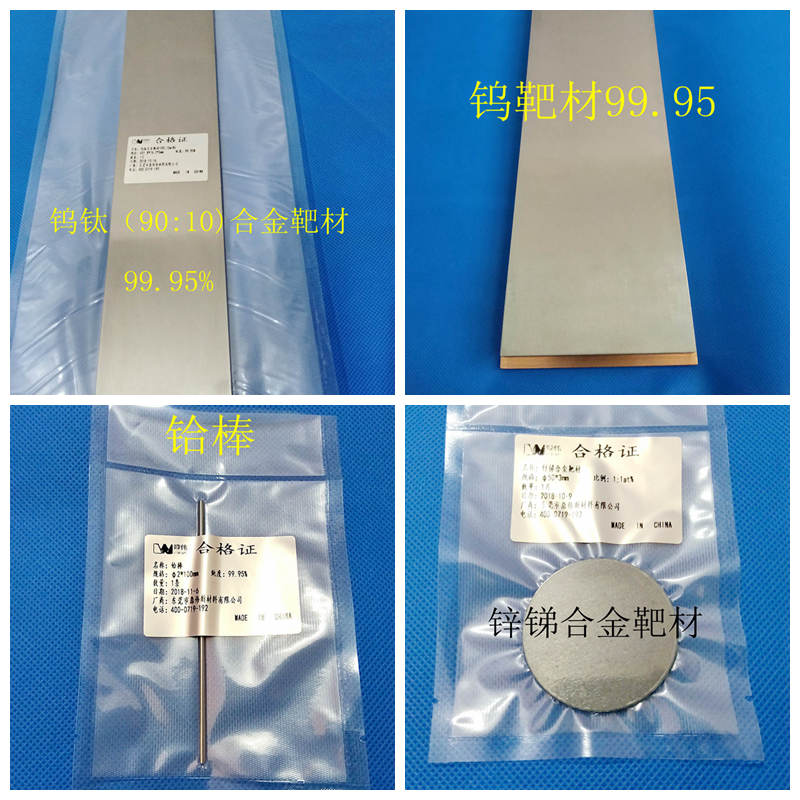

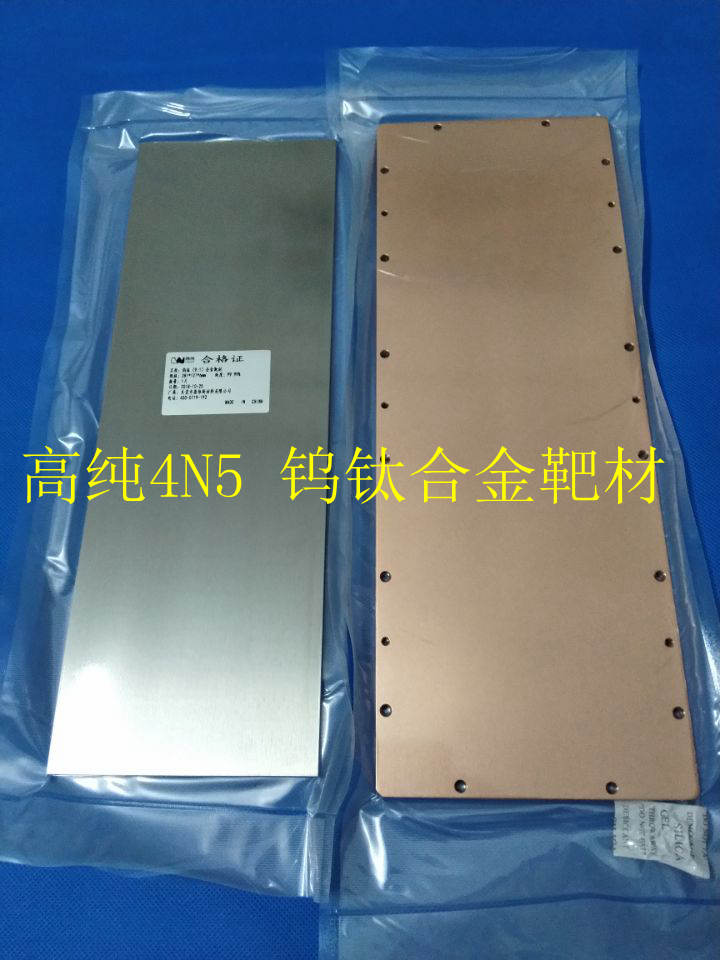

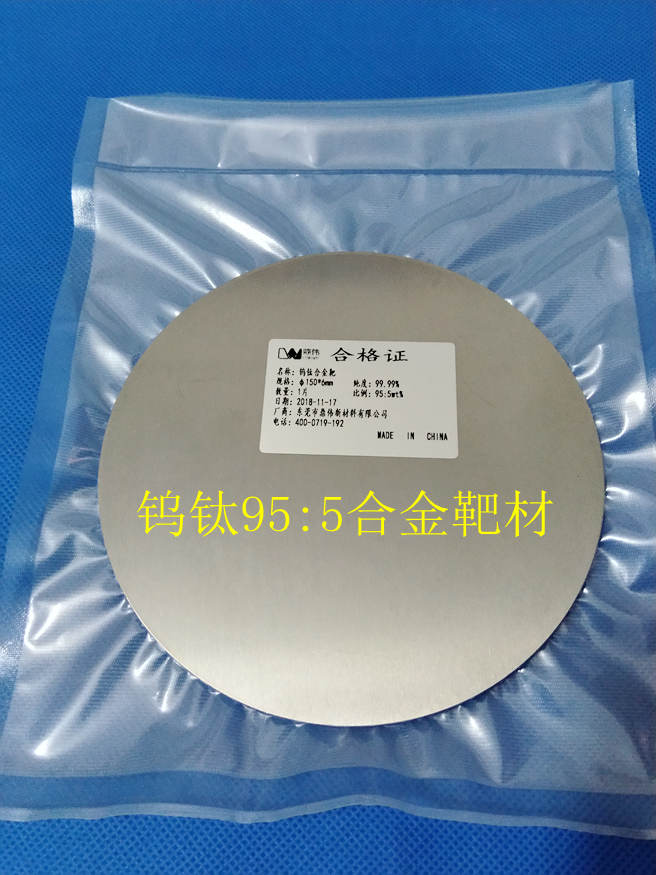

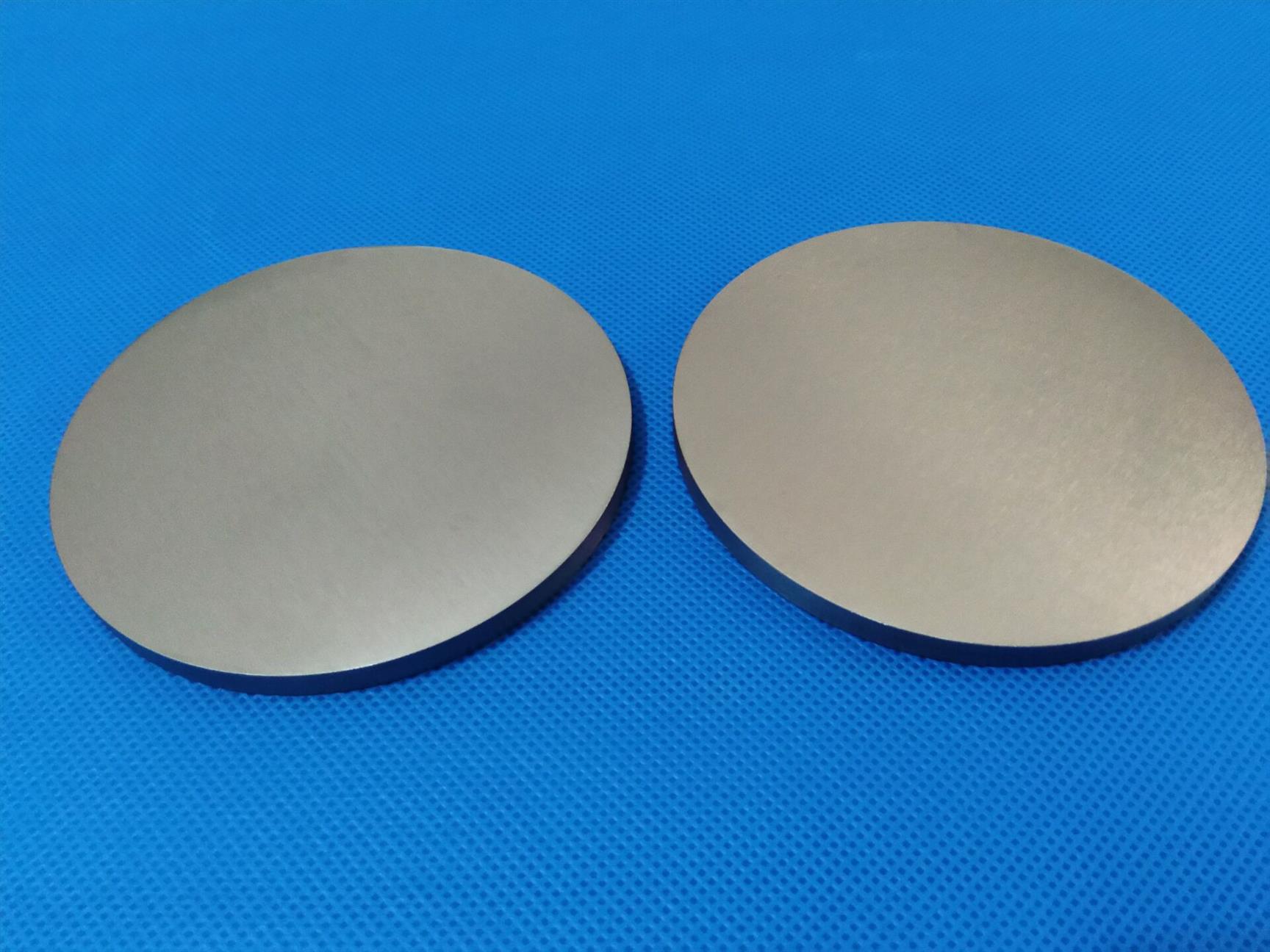

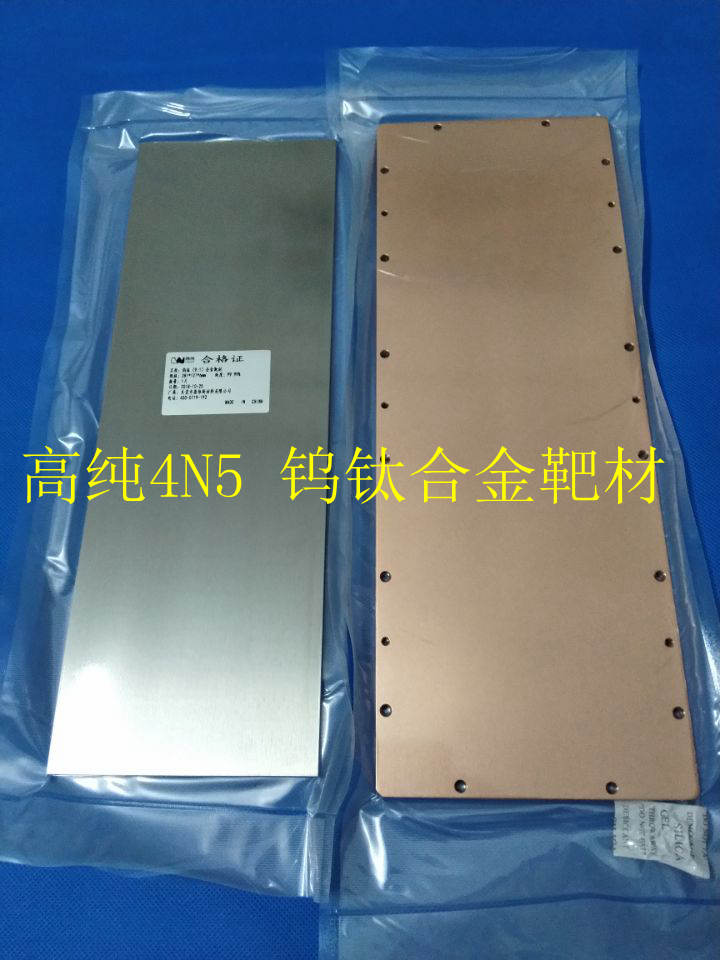

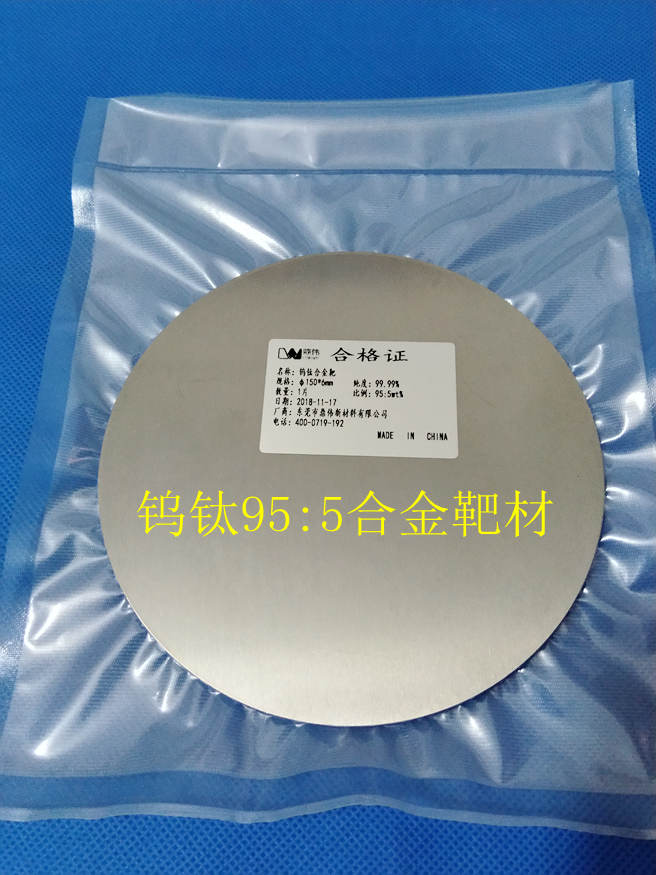

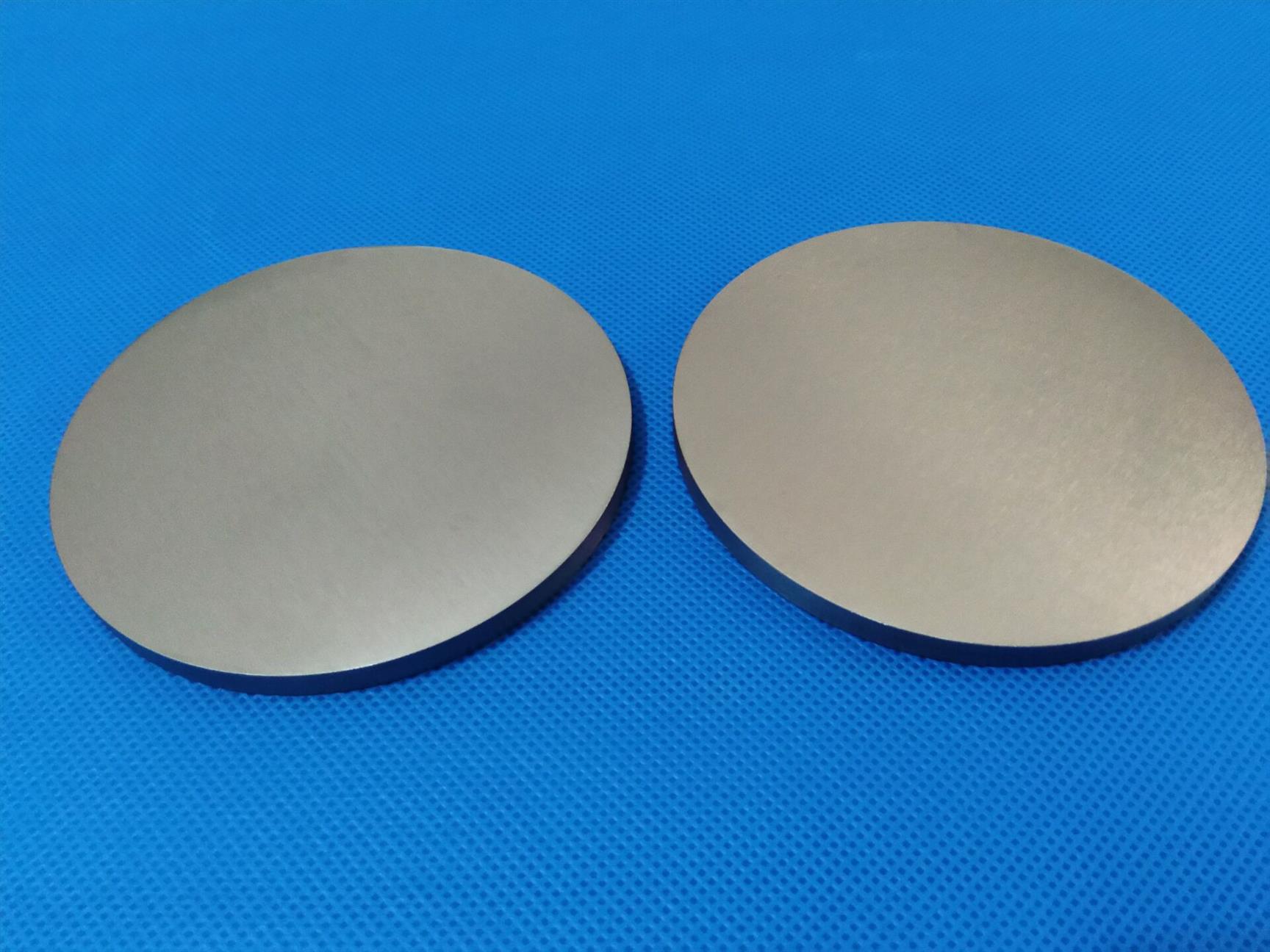

钨钛合金兼具钨合金和钛合金的一些特性,因此在机械、矿业、、核工业及领域有着广泛的应用。钨、钛元素虽然具有无限固溶的特性,但是钨含量达到10%以上时,因材料熔点急剧升高,使得合金的制备有较高难度,工业上常采用**高温真空烧结工艺和电弧熔炼工艺进行制备。

采用双层辉光等离子表面技术在Ti6Al4V钛合金表面进行钨-钼共渗,并对渗层的结构和高温摩擦磨损性能进行了研究。结果表明:在Ti6Al4V合金表面形成了与基体结合良好的钨-钼共渗层;渗层由沉积层、过渡层和扩散层构成,渗层组织为钨、钼及其在钛合金中的固溶体TixW1-x、MoTi;与基体相比,在450℃条件下共渗层的摩擦因数稍有降低,而耐磨性却显著提高,且磨损后渗层表面磨痕显著减小,粘着和擦伤现象均得到明显减轻,其磨损机制主要是粘着磨损和少量的微切削。

制备方法

(1)将钨酸铵加入蒸馏水中加热溶解,再加入钛酸丁酯和异丙酯;

(2)再滴加盐酸溶液,磁力搅拌混合均匀;

(3)将混合溶液置于高压反应釜中加热反应;

(4)再冷却至室温后过滤,得到沉淀物;洗涤沉淀物,并烘干;

(5)将烘干的沉淀物放入马弗炉中灼烧,得到氧化钛和三氧化钨粉体;

(6)将氧化钛和三氧化钨粉体置于等离子反应室中,在该反应室内通过电离惰性气体形成高温等离子体,氧化钛和三氧化钨粉体被高温等离子体加热后在还原气氛下还原成钨钛粉。

http://dgsdwxc1.cn.b2b168.com